污泥干化机的核心工作原理是通过热量传递与水分分离,将湿污泥(含水率 70%-85%)干燥至含水率 10%-30% 的干泥,主要通过 “热量输入→水分蒸发→湿分排出” 三个核心环节实现,不同机型的差异集中在热量传递方式上。

1. 核心环节:热量与水分的动态分离

热量输入:根据机型不同,热量通过直接或间接方式传递给湿污泥。直接加热型(如回转式)通过热空气、烟道气与污泥直接接触传热;间接加热型(如桨叶式、圆盘式)则通过加热介质(蒸汽、导热油)流经设备夹层或内部加热元件,以热传导方式将热量传递给污泥,避免烟气与污泥混合。

水分蒸发:污泥吸收热量后,内部水分(自由水、间隙水)受热汽化,形成水蒸汽或湿分气体。此过程中,部分机型会通过搅拌、翻动(如桨叶、回转筒内的抄板)打破污泥结块,增大传热面积,加速水分蒸发效率。

湿分排出:蒸发产生的湿分气体通过排气系统排出设备。若需回收热量或处理尾气,会先经过冷凝器将水蒸汽冷凝为液态水,再通过风机将干燥尾气(或惰性气体)排出,部分机型还会搭配除尘装置,防止干污泥粉尘随尾气流失。

2. 典型机型工作原理差异

回转式污泥干化机:湿污泥由进料口进入倾斜的回转筒,筒内抄板将污泥不断抄起、洒落,与筒外加热套(间接加热)或筒内通入的热空气(直接加热)充分接触。污泥在随筒身旋转过程中逐步干燥,终由出料口排出干泥,湿分气体从筒尾的排气口导出。

桨叶式污泥干化机:设备内部设有双轴或多轴桨叶,桨叶内部通有加热介质。湿污泥进入机身后,被旋转的桨叶搅拌、挤压、翻动,同时通过桨叶壁面的热传导吸收热量,水分蒸发后从顶部排气口排出,干燥后的污泥因桨叶推进作用从出料端排出,适合高黏性污泥。

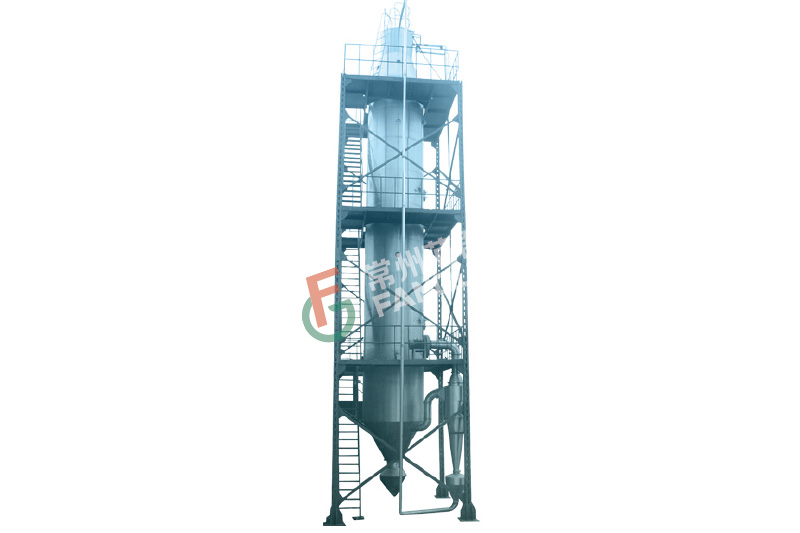

圆盘式污泥干化机:由多组中空加热圆盘组成,加热介质在圆盘内部流动。湿污泥由顶部进入设备,在搅拌装置推动下与加热圆盘表面充分接触,吸收热量后水分蒸发,干污泥从底部排出,湿分气体从顶部排气口排出,具有占地小、传热效率高的特点。

1. 核心环节:热量与水分的动态分离

热量输入:根据机型不同,热量通过直接或间接方式传递给湿污泥。直接加热型(如回转式)通过热空气、烟道气与污泥直接接触传热;间接加热型(如桨叶式、圆盘式)则通过加热介质(蒸汽、导热油)流经设备夹层或内部加热元件,以热传导方式将热量传递给污泥,避免烟气与污泥混合。

水分蒸发:污泥吸收热量后,内部水分(自由水、间隙水)受热汽化,形成水蒸汽或湿分气体。此过程中,部分机型会通过搅拌、翻动(如桨叶、回转筒内的抄板)打破污泥结块,增大传热面积,加速水分蒸发效率。

湿分排出:蒸发产生的湿分气体通过排气系统排出设备。若需回收热量或处理尾气,会先经过冷凝器将水蒸汽冷凝为液态水,再通过风机将干燥尾气(或惰性气体)排出,部分机型还会搭配除尘装置,防止干污泥粉尘随尾气流失。

2. 典型机型工作原理差异

回转式污泥干化机:湿污泥由进料口进入倾斜的回转筒,筒内抄板将污泥不断抄起、洒落,与筒外加热套(间接加热)或筒内通入的热空气(直接加热)充分接触。污泥在随筒身旋转过程中逐步干燥,终由出料口排出干泥,湿分气体从筒尾的排气口导出。

桨叶式污泥干化机:设备内部设有双轴或多轴桨叶,桨叶内部通有加热介质。湿污泥进入机身后,被旋转的桨叶搅拌、挤压、翻动,同时通过桨叶壁面的热传导吸收热量,水分蒸发后从顶部排气口排出,干燥后的污泥因桨叶推进作用从出料端排出,适合高黏性污泥。

圆盘式污泥干化机:由多组中空加热圆盘组成,加热介质在圆盘内部流动。湿污泥由顶部进入设备,在搅拌装置推动下与加热圆盘表面充分接触,吸收热量后水分蒸发,干污泥从底部排出,湿分气体从顶部排气口排出,具有占地小、传热效率高的特点。